專注制造

多年暢銷我國

一百多個服務客戶

千萬家大型鐵礦選廠長期以來,細碎環節一直是制約生產效率與成本控制的關鍵瓶頸。鐵礦石硬度高、結構致密,傳統顎破、圓錐破或沖擊式破碎機在處理此類物料時,普遍存在能耗高、易損件更換頻繁、過粉碎嚴重、粒形差等問題。尤其在細碎階段,設備“吃不進、磨不動、出不好”的困境,導致整條生產線產能受限、運維成本攀升,難以滿足下游磨礦和選別工藝對入料粒度與均勻性的嚴苛要求。

然而,這一困局迎來了轉機液壓對輥制砂機的成功投運,該鐵礦細碎環節實現了從“難碎”到“高產”的跨越式突破。

破解硬巖難題

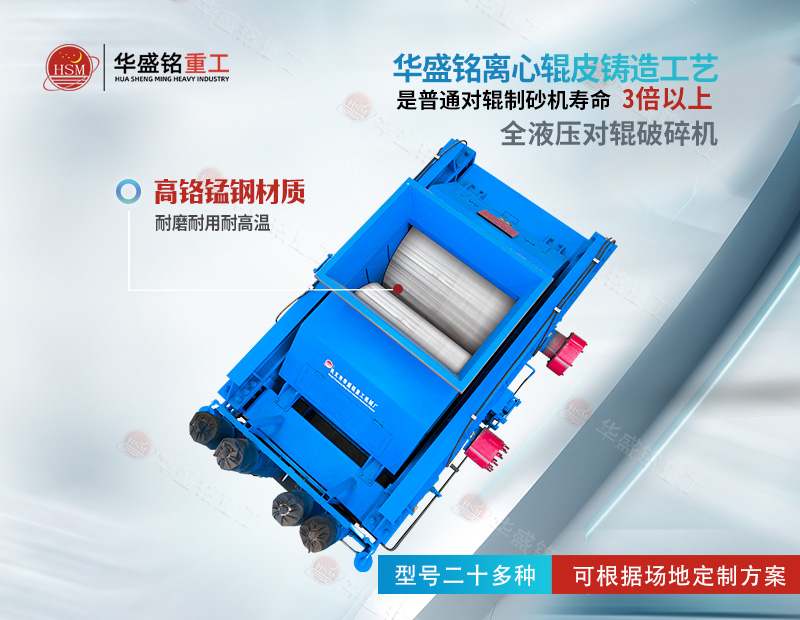

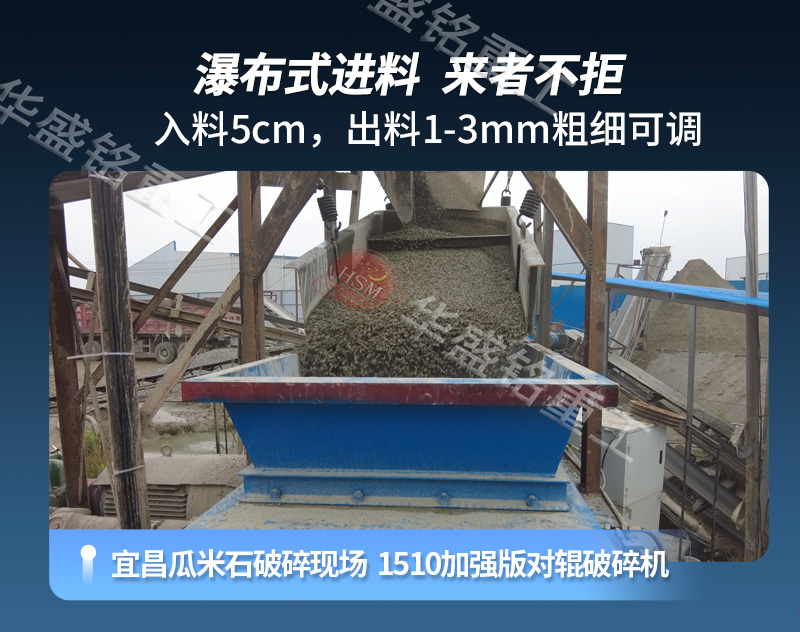

安徽鐵礦以磁鐵石英巖為主,莫氏硬度普遍在6.5以上,傳統設備在細碎至5mm以下時效率驟降,且錘頭、襯板等部件磨損較快,平均每周需停機檢修,嚴重影響連續作業。而液壓對輥制砂機采用“層壓破碎+高壓擠壓”原理,雙輥相向旋轉,在強大液壓系統驅動下對物料施加持續、可控的擠壓力。這種作用方式更契合硬巖內部裂紋擴展機制,能誘發礦石沿晶界破裂,大幅降低單位破碎能耗。

更重要的是,設備配備智能液壓調節系統,可根據實時電流與壓力反饋自動調整輥隙與破碎力。面對鐵礦石中偶有的夾雜硬塊或硅質結核,系統可瞬時變大輥縫實現“過鐵保護”,避免設備損傷;而在常規工況下,則維持優間隙,確保出料粒度穩定控制在0–5mm范圍內,針片狀含量低,完全滿足球磨機入料的粒形要求。

節能降耗,提升經濟效益

自液壓對輥制砂機替代原有圓錐破碎機后,細碎段單機電耗下降,噸礦破碎成本降低。此外,設備核心輥體采用特種高鉻合金耐磨輥皮,壽命較傳統錳鋼襯板延長3倍以上,維護周期由7天延長至45天,大幅減少非計劃停機時間,系統有效作業率提升。智能運維,賦能綠色礦山

該設備還集成了智能控制系統,通過物聯網平臺實時采集振動、溫度、液壓壓力等20余項運行參數,實現遠程監控、故障預警與自適應調節。操作人員在中控室即可完成粒度切換、負荷優化等操作,真正實現“少人化”值守。在國家“雙碳”戰略背景下,其低噪、低塵、低能耗的特性,也為安徽鐵礦打造綠色智能礦山提供了有力支撐。

結語

從“破碎難”到“高產穩”,液壓對輥制砂機在安徽鐵礦的成功應用,不僅是一次設備升級,更是對傳統硬巖細碎工藝的顛覆性革新。它用“智能+液壓+耐磨”三位一體的技術路徑,破解了長期困擾鐵礦行業的細碎瓶頸,為全國同類礦山提供了可復制、可推廣的效率高的解決方案。未來,隨著技術持續迭代,液壓對輥制砂機必將在更多復雜礦種與嚴苛工況中展現其“硬核實力”,推動中國礦業向高質量、智能化、綠色化加速邁進。